Frezy do obróbki materiałów

Frez to narzędzie skrawające stosowane w obrabiarkach do wykonania różnych rodzajów cięć w materiale, takich jak rowki, powierzchnie, kształty, wcięcia czy nawet skomplikowane kontury 3D. Frezy charakteryzują się obecnością wielu ostrzy tnących, zwanych zębami, które obrotowo usuwają materiał z obrabianej powierzchni. Narzędzia te występują w różnorodnych rodzajach i rozmiarach, a wybór odpowiedniego freza zależy od typu materiału, rodzaju obróbki oraz pożądanej precyzji i jakości powierzchni. Frezy wykonuje się zazwyczaj ze stali szybkotnącej (HSS), węglika spiekanego, a także stosuje się różnorodne powłoki, aby zwiększyć ich trwałość i wydajność cięcia.

Wyświetlanie 1–72 z 1406 wyników

- Frezy do aluminium

Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 3xD 6mm GÜHRING

Frezy do aluminium

Frezy do aluminiumFrez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 3xD 6mm GÜHRING

Produkt marki GÜHRING posiadający oznaczenie producenta o symbolu 8223700602 określony jako Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 3xD 6mm GÜHRING

SKU: 8223700602 - Frezy do obróbki zgrubnej i wykańczającej

Frez do rowków wpust. SL WN pełnowęg. FIRE 2,0mm długi GÜHRING

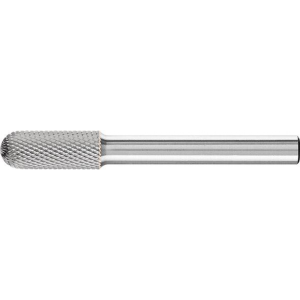

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. kulisto-walcowy 0820 3PLUS 6mm 8x20mm Pferd

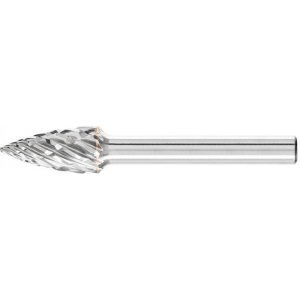

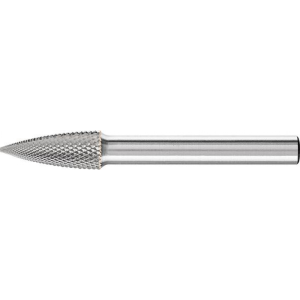

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. stozek zaokraglony 1230 5 6mm 12x30mm Pferd

-7%

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Pilnik obrot.węglikowy łukowy ostry 1020, STEEL 6mm 10x20mm Pferd

- Frezy do aluminium

Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 4xD 6mm GÜHRING

Frezy do aluminium

Frezy do aluminiumFrez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 4xD 6mm GÜHRING

Produkt marki GÜHRING posiadający oznaczenie producenta o symbolu 8223700603 określony jako Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 4xD 6mm GÜHRING

SKU: 8223700603 - Frezy do obróbki zgrubnej i wykańczającej

Frez do rowków wpust. SL WN pełnowęg. FIRE 2,50mm długi GÜHRING

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. kulisto-walcowy 1020 3PLUS 6mm 10x20mm Pferd

- Frezy do aluminium

Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 5xD 6mm GÜHRING

Frezy do aluminium

Frezy do aluminiumFrez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 5xD 6mm GÜHRING

Produkt marki GÜHRING posiadający oznaczenie producenta o symbolu 8223700604 określony jako Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 5xD 6mm GÜHRING

SKU: 8223700604 - Frezy do obróbki zgrubnej i wykańczającej

Frez do rowków wpust. SL WN pełnowęg. FIRE 3,0mm długi GÜHRING

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. kulisto-walcowy 1025 3PLUS 6mm 10x25mm Pferd

-8%

- Frezy do gratowania, Frezy trzpieniowe pełnowęglikowe

Frez do fazowania SpyroTec pelnow. HA dlugi 5Z WN 20,0 mm GÜHRING

- Frezy torusowe, Frezy trzpieniowe pełnowęglikowe

Frez do kopiowania HSC WNpelnow.Signum HA 4-ostrz.b.dlugi 6/1mm GÜHRING

Frezy torusowe, Frezy trzpieniowe pełnowęglikowe

Frezy torusowe, Frezy trzpieniowe pełnowęglikoweFrez do kopiowania HSC WNpelnow.Signum HA 4-ostrz.b.dlugi 6/1mm GÜHRING

Produkt marki 4049844184855 posiadający oznaczenie producenta o symbolu 8219200600 określony jako Frez do kopiowania HSC WNpelnow.Signum HA 4-ostrz.b.dlugi 6/1mm GÜHRING

SKU: 8219200600 - Frezy do obróbki zgrubnej i wykańczającej

Frez do rowków wpust. SL WN pełnowęg. FIRE 3,50mm długi GÜHRING

- Frezy do obróbki zgrubnej i wykańczającej

Frez do rowków wpust. SL WN pełnowęg. FIRE 4,0mm długi GÜHRING

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. kulisto-walcowy 1625 3PLUS 6mm 16x25mm Pferd

-7%

- Frezy do aluminium

Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 3xD 8mm GÜHRING

Frezy do aluminium

Frezy do aluminiumFrez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 3xD 8mm GÜHRING

Produkt marki GÜHRING posiadający oznaczenie producenta o symbolu 8223700802 określony jako Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 3xD 8mm GÜHRING

SKU: 8223700802 - Frezy do obróbki zgrubnej i wykańczającej

Frez do rowków wpust. SL WN pełnowęg. FIRE 4,50mm długi GÜHRING

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. kulisto-walcowy 0616 3 6mm 6x16mm Pferd

- Frezy do aluminium

Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 4xD 8mm GÜHRING

Frezy do aluminium

Frezy do aluminiumFrez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 4xD 8mm GÜHRING

Produkt marki GÜHRING posiadający oznaczenie producenta o symbolu 8223700803 określony jako Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 4xD 8mm GÜHRING

SKU: 8223700803 - Frezy do obróbki zgrubnej i wykańczającej

Frez do rowków wpust. SL WN pełnowęg. FIRE 5,0mm długi GÜHRING

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. kulisto-walcowy 0820 3 6mm 8x20mm Pferd

-8%

- Frezy do aluminium

Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 5xD 8mm GÜHRING

Frezy do aluminium

Frezy do aluminiumFrez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 5xD 8mm GÜHRING

Produkt marki GÜHRING posiadający oznaczenie producenta o symbolu 8223700804 określony jako Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 5xD 8mm GÜHRING

SKU: 8223700804 - Frezy do obróbki zgrubnej i wykańczającej

Frez do rowków wpust. SL WN pełnowęg. FIRE 5,50mm długi GÜHRING

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. kulisto-walcowy 1020 3 6mm 10x20mm Pferd

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp.ze stopow twar.kulisto-walcowy 1225, 3PLUS 6mm 12x25mm Pferd

-8%

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. kulisto-walcowy 1025 3 6mm 10x25mm Pferd

-8%

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. lukowo-zaokraglony 0618 3 6mm 6x18mm Pferd

- Frezy do obróbki zgrubnej i wykańczającej

Frez Ratio SL Krótki DIN6527 VHM FIRE 4-ostrz. 14mm GÜHRING

- Frezy do obróbki zgrubnej i wykańczającej

Frez do rowków wpust. SL WN pełnowęg. FIRE 6,0mm długi GÜHRING

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. kulisto-walcowy 1225 3 6mm 12x25mm Pferd

-8%

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. lukowo-zaokraglony 0820 3 6mm 8x20mm Pferd

-8%

- Frezy torusowe, Frezy trzpieniowe pełnowęglikowe

Frez do kopiowania HSC WNpelnow.Signum HA 4-ostrz.b.dlugi 10/2mm GÜHRING

Frezy torusowe, Frezy trzpieniowe pełnowęglikowe

Frezy torusowe, Frezy trzpieniowe pełnowęglikoweFrez do kopiowania HSC WNpelnow.Signum HA 4-ostrz.b.dlugi 10/2mm GÜHRING

Produkt marki 4049844184831 posiadający oznaczenie producenta o symbolu 8219201000 określony jako Frez do kopiowania HSC WNpelnow.Signum HA 4-ostrz.b.dlugi 10/2mm GÜHRING

SKU: 8219201000 - Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez Pilnik obrotowy łukowy ostry 6mm 8x20mm PFERD

-7%

- Frezy do aluminium

Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 3xD 10mm GÜHRING

Frezy do aluminium

Frezy do aluminiumFrez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 3xD 10mm GÜHRING

Produkt marki GÜHRING posiadający oznaczenie producenta o symbolu 8223701002 określony jako Frez trzpieniowy WN VHM nanopoler. kraw. skraw. wzmocniony skok rdzenia HA 3xD 10mm GÜHRING

SKU: 8223701002 - Frezy do obróbki zgrubnej i wykańczającej

Frez Ratio SL Krótki DIN6527 VHM FIRE 4-ostrz. 16mm GÜHRING

- Frezy do obróbki zgrubnej i wykańczającej

Frez do rowków wpust. SL WN pełnowęg. FIRE 6,75mm długi GÜHRING

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. kulisto-walcowy 1625 3 6mm 16x25mm Pferd

-6%

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez trzp. ze stopow twar. lukowo-zaokraglony 1020 3 6mm 10x20mm Pferd

-7%

- Frezy trzpieniowe ze stopów twardych (wirnikowe)

Frez Pilnik obrot kulisto-walcowy 6mm 8x20mm PFERD

-7%

Frezy do stali, inox i żeliwa – jak wybrać odpowiednie narzędzia?

Obróbka metali jest kluczowym procesem w wielu gałęziach przemysłu, a frezy odgrywają kluczową rolę w tym procesie. Istnieje wiele różnych typów frez, każdy z nich przeznaczony do określonych zastosowań i materiałów. W tej części artykułu przyjrzymy się bliżej różnym rodzajom frez oraz ich charakterystyce w odniesieniu do obróbki stali, inoxu i żeliwa.

Wprowadzenie do różnych typów frez

Frezy to narzędzia skrawające, które służą do obróbki różnych materiałów, w tym metali. Mogą one przyjmować różne kształty i rozmiary, w zależności od zastosowania. Najpopularniejsze rodzaje frez to frezy walcowe, czołowe, kątowe, profilowe i specjalne. Każdy z nich ma swoje charakterystyczne cechy i zastosowania. Frezy walcowe są najczęściej używane do obróbki powierzchni płaskich, podczas gdy frezy czołowe sprawdzają się lepiej w obróbce powierzchni prostopadłych do osi wrzeciona. Frezy kątowe są przydatne do obróbki powierzchni ukośnych, a frezy profilowe służą do wytwarzania skomplikowanych kształtów. Istnieją również frezy specjalne, przeznaczone do wykonywania określonych operacji, takich jak frezowanie rowków czy gwintów.

Charakterystyka frez do stali, inoxu i żeliwa

Każdy z wymienionych materiałów – stal, inox i żeliwo – ma swoje specyficzne właściwości, które wpływają na dobór odpowiednich frez. Stal, ze względu na swoją twardość i wytrzymałość, wymaga zastosowania frez o wysokiej wytrzymałości i odporności na ścieranie. Frezy do stali są najczęściej wykonane ze stali szybkotnącej (HSS) lub węglików spiekanych. Inox, ze względu na swoją odporność na korozję i trudną obrabialność, wymaga zastosowania frez o specjalnej geometrii ostrza i powłokach ochronnych, które zapobiegają przywieraniu materiału. Żeliwo, z kolei, charakteryzuje się mniejszą twardością niż stal, ale może być kruche. W tym przypadku frezy powinny mieć odpowiednio dobraną geometrię, aby zapewnić dobrą jakość powierzchni i wydajność obróbki.

Właściwości stali, inoxu i żeliwa

Właściwości materiałów, takie jak twardość, wytrzymałość i obrabialność, mają kluczowe znaczenie przy doborze odpowiednich frez. Zrozumienie różnic między tymi materiałami pozwala na właściwy wybór narzędzi, co przekłada się na efektywność i jakość obróbki.

Różnice w twardości, wytrzymałości i obrabialności

Stal, inox i żeliwo różnią się znacząco pod względem twardości, wytrzymałości i obrabialności. Stal jest materiałem twardym i wytrzymałym, co czyni ją trudną w obróbce. Inox, ze względu na swój skład chemiczny, jest odporny na korozję, ale również trudny w obróbce. Żeliwo, z kolei, charakteryzuje się mniejszą twardością i wytrzymałością, ale jest łatwiejsze w obróbce niż stal i inox. Te różnice w właściwościach materiałów mają bezpośredni wpływ na dobór odpowiednich frez.

Wpływ właściwości materiału na wybór odpowiedniej frezy

Twardość, wytrzymałość i obrabialność materiału determinują wybór odpowiedniej frezy. Stal, ze względu na swoją twardość, wymaga zastosowania frez wykonanych z materiałów o wysokiej wytrzymałości, takich jak stal szybkotnąca (HSS) lub węgliki spiekane. Inox, ze względu na swoją odporność na korozję i trudną obróbkę, wymaga frez o specjalnej geometrii ostrza i powłokach ochronnych, które zapobiegają przywieraniu materiału. Żeliwo, z kolei, ze względu na swoją mniejszą twardość, może być obrabiane przy użyciu frez o mniej wyrafinowanej konstrukcji, ale nadal wymagających odpowiednio dobranej geometrii.

Kryteria wyboru odpowiedniej frezy

Wybór odpowiedniej frezy do obróbki metali jest kluczowym elementem zapewnienia wysokiej jakości i wydajności procesu. Istnieje wiele czynników, które należy wziąć pod uwagę przy doborze właściwego narzędzia.

Rodzaj obrabianego materiału

Jak już wspomniano, rodzaj obrabianego materiału (stal, inox, żeliwo) ma kluczowe znaczenie przy wyborze frezy. Każdy z tych materiałów wymaga zastosowania narzędzi o odpowiednich właściwościach, takich jak wytrzymałość, odporność na ścieranie, geometria ostrza czy powłoki ochronne.

Wymagana jakość powierzchni i dokładność obróbki

Oprócz rodzaju materiału, ważnym kryterium wyboru frezy jest wymagana jakość powierzchni i dokładność obróbki. Jeśli wymagana jest wysoka jakość powierzchni, należy zastosować frezy o odpowiedniej geometrii ostrza i powłokach, które zapewniają gładką i równą powierzchnię. Z kolei, jeśli wymagana jest wysoka dokładność wymiarowa, należy zwrócić uwagę na stabilność narzędzia, jego sztywność oraz precyzję wykonania.

Materiały, z których wykonane są frezy

Frezy mogą być wykonane z różnych materiałów, z których każdy ma swoje charakterystyczne właściwości i zastosowania. Wybór odpowiedniego materiału frezy ma kluczowe znaczenie dla wydajności i trwałości narzędzia.

Stal szybkotnąca (HSS)

Stal szybkotnąca (HSS) to popularny materiał, z którego wykonywane są frezy. Charakteryzuje się ona wysoką twardością, wytrzymałością i odpornością na ścieranie, co czyni ją dobrym wyborem do obróbki wielu materiałów, w tym stali. Frezy HSS są stosunkowo tanie i łatwe w produkcji, co czyni je atrakcyjnym rozwiązaniem dla wielu zastosowań.

Węgliki spiekane

Węgliki spiekane to materiał, który zyskuje coraz większą popularność w produkcji frez. Charakteryzują się one jeszcze wyższą twardością i wytrzymałością niż stal szybkotnąca, co pozwala na uzyskanie lepszej jakości powierzchni i wydłużenie trwałości narzędzia. Frezy z węglików spiekanych są szczególnie przydatne do obróbki trudno obrabialnych materiałów, takich jak stal i inox.

Ceramika i CBN

Oprócz stali szybkotnącej i węglików spiekanych, frezy mogą być również wykonane z materiałów ceramicznych lub z regularnej siatki azotku boru (CBN). Te materiały charakteryzują się jeszcze wyższą twardością i odpornością na ścieranie, co pozwala na uzyskanie jeszcze lepszej jakości powierzchni i wydajności obróbki. Frezy ceramiczne i CBN są jednak droższe i wymagają specjalistycznej obróbki, dlatego są stosowane głównie w zaawansowanych zastosowaniach przemysłowych.

Geometria ostrza a wydajność frezowania

Geometria ostrza frezy ma kluczowe znaczenie dla wydajności i jakości procesu frezowania. Odpowiednio dobrane kąty natarcia i przyłożenia pozwalają na optymalizację sił skrawania i temperatury, co przekłada się na wydajność i trwałość narzędzia.

Kąty natarcia i przyłożenia

Kąt natarcia frezy określa, pod jakim kątem ostrze wchodzi w materiał, a kąt przyłożenia określa, pod jakim kątem ostrze opuszcza materiał. Odpowiedni dobór tych kątów ma bezpośredni wpływ na siły skrawania, temperaturę i jakość powierzchni. Frezy do obróbki stali i inoxu często mają mniejsze kąty natarcia, aby zapewnić większą wytrzymałość ostrza, natomiast frezy do obróbki żeliwa mogą mieć większe kąty natarcia, aby zapewnić lepszy rozdział wiórów.

Wpływ geometrii na siły skrawania i temperaturę

Geometria ostrza frezy wpływa również na siły skrawania i temperaturę procesu. Mniejsze kąty natarcia i przyłożenia powodują zwiększenie sił skrawania, ale zmniejszają temperaturę w strefie skrawania. Z kolei większe kąty natarcia i przyłożenia zmniejszają siły skrawania, ale mogą prowadzić do wzrostu temperatury. Odpowiedni dobór geometrii ostrza pozwala na optymalizację tych parametrów, co przekłada się na wydajność i trwałość narzędzia.

Powłoki ochronne na narzędziach tnących

Aby zwiększyć trwałość i wydajność frez, stosuje się różnego rodzaju powłoki ochronne. Te powłoki mają na celu poprawę właściwości tribologicznych narzędzia, a tym samym ograniczenie zużycia i wydłużenie czasu pracy.

Rodzaje powłok i ich właściwości

Najpopularniejsze rodzaje powłok stosowanych na frezy to powłoki z azotku tytanu (TiN), azotku chromu (CrN), węglika chromu (CrC) oraz powłoki wielowarstwowe. Każda z tych powłok charakteryzuje się innymi właściwościami, takimi jak twardość, odporność na ścieranie, przyczepność do podłoża czy odporność na wysokie temperatury. Odpowiedni dobór powłoki zależy od rodzaju obrabianego materiału i warunków pracy.

Wpływ powłok na trwałość i wydajność frezowania

Zastosowanie powłok ochronnych na frezy znacząco wpływa na ich trwałość i wydajność. Powłoki zmniejszają tarcie między narzędziem a obrabianym materiałem, co ogranicza zużycie ostrza i zapobiega przywieraniu materiału. Ponadto, powłoki poprawiają odporność na wysokie temperatury, co pozwala na zwiększenie prędkości skrawania i posuwu, a tym samym podniesienie wydajności procesu frezowania. Dzięki temu frezy z powłokami mogą pracować dłużej bez konieczności ostrzenia lub wymiany.

Prędkość skrawania i posuw przy frezowaniu

Dobór optymalnych parametrów skrawania, takich jak prędkość skrawania i posuw, ma kluczowe znaczenie dla wydajności i jakości procesu frezowania. Właściwe ustawienie tych parametrów pozwala na uzyskanie wysokiej wydajności przy zachowaniu dobrej jakości powierzchni.

Dobór optymalnych parametrów skrawania

Prędkość skrawania i posuw powinny być dobrane w zależności od rodzaju obrabianego materiału, właściwości frezy (materiał, geometria, powłoki) oraz wymagań co do jakości powierzchni. Ogólnie, wyższe prędkości skrawania i posuw pozwalają na zwiększenie wydajności, ale mogą prowadzić do wzrostu sił skrawania, temperatury i pogorszenia jakości powierzchni. Z kolei niższe prędkości i posuw zapewniają lepszą jakość, ale zmniejszają wydajność. Znalezienie optymalnego kompromisu między tymi parametrami jest kluczowe dla uzyskania wysokiej efektywności frezowania.

Wpływ parametrów na jakość powierzchni i zużycie narzędzia

Prędkość skrawania i posuw mają bezpośredni wpływ na jakość powierzchni obrabianego elementu oraz na zużycie frezy. Zbyt wysokie wartości tych parametrów mogą prowadzić do powstawania nierówności, mikropęknięć lub nadmiernego zużycia ostrza. Z kolei zbyt niskie wartości mogą skutkować gorszą wydajnością i dłuższym czasem obróbki. Dlatego też kluczowe jest dobranie optymalnych parametrów skrawania, które zapewnią wysoką jakość powierzchni przy jednoczesnym zachowaniu wydajności procesu.

Konserwacja i ostrzenie frez

Aby zapewnić długą żywotność i optymalną wydajność frez, niezbędna jest właściwa konserwacja i regeneracja narzędzi. Prawidłowe przechowywanie, czyszczenie i ostrzenie frez mają kluczowe znaczenie dla utrzymania ich wysokiej jakości.

Prawidłowe przechowywanie i czyszczenie frez

Frezy powinny być przechowywane w suchym, czystym i zabezpieczonym miejscu, aby uniknąć uszkodzeń mechanicznych oraz korozji. Przed i po użyciu, narzędzia należy dokładnie oczyścić z wiórów, zanieczyszczeń i resztek materiału, aby zapobiec przedwczesnemu zużyciu. Właściwa konserwacja frez znacząco wydłuża ich żywotność i zapewnia wysoką jakość obróbki.

Techniki ostrzenia i regeneracji narzędzi

Wraz z intensywnym użytkowaniem, frezy ulegają zużyciu i wymagają okresowego ostrzenia. Istnieją różne techniki ostrzenia, takie jak szlifowanie ręczne, ostrzenie na specjalistycznych maszynach lub regeneracja metodą elektrochemiczną. Wybór odpowiedniej metody zależy od rodzaju frezy, stopnia jej zużycia oraz wymagań co do dokładności i jakości ostrza. Prawidłowo naostrzone frezy zapewniają wysoką wydajność i jakość obróbki, a także wydłużają czas pracy narzędzia.

Frezy w procesie obróbki skrawaniem

Obróbka skrawaniem z użyciem frezów jest kluczowa w wielu gałęziach przemysłu wytwarzających komponenty metalowe i niemetalowe. Frezy są niezastąpione przy produkcji elementów wymagających precyzyjnych i czystych powierzchni, takich jak zębatki, tuleje czy elementy konstrukcyjne maszyn. W zależności od potrzeb, używane są frezy płaskie do frezowania powierzchni, frezy walcowe do wytwarzania rowków lub frezy kształtowe do tworzenia skomplikowanych kształtów. Zaawansowane technologie, takie jak frezowanie torusowe czy kuliste, pozwalają na uzyskanie zaawansowanych kształtów przy minimalnej potrzebie obróbki ręcznej.

Wśród kluczowych parametrów, które należy rozważyć przy wyborze freza, znajduje się jego geometria, liczba zębów, rodzaj materiału z którego jest wykonany, a także typ i jakość powłoki. Te czynniki bezpośrednio wpływają na trwałość narzędzia, jakość cięcia, a także szybkość i efektywność procesu skrawania. Dobre dobranie freza jest krytyczne zarówno dla wyniku końcowego, jak i dla ekonomiczności całego procesu produkcyjnego.

Frezy w procesie produkcji form wtryskowych

Produkcja form wtryskowych jest szczególnie wymagająca pod względem dokładności, jako sposób produkcji bezpośrednio wpływa na jakość i tolerancje produkowanych części. Frezy w procesie wytwarzania form muszą więc oferować najwyższą precyzję i powtarzalność. Używa się równolegle frezów walcowych, frezów kulistych oraz frezów torusowych, aby móc efektywnie wykonać różne elementy formy, takie jak kanały wtryskowe czy powierzchnie formujące.

Technologia frezowania ma decydujące znaczenie przy produkcji wielokrotnie użytkowych form wtryskowych, gdyż precyzyjne wykonanie formy wpływa na cykl życia produktu końcowego oraz jego zgodność z wymaganiami technicznymi. Frezy stosowane w tej branży często są wykonywane z najwyższej jakości węglików spiekanych i pokrywane specjalistycznymi powłokami, które minimalizują ścieranie i zapewniają długotrwałą efektywność, niezbędną przy produkcji komponentów na dużą skalę.

Podsumowując, frezy są niezbędnymi narzędziami w zaawansowanej technicznie obróbce skrawaniem, oferując efektywność oraz precyzję potrzebne w nowoczesnych procesach produkcyjnych. Szeroki zakres dostępnych form i rozmiarów frezów pozwala na kompleksową obróbkę różnorodnych materiałów i realizację skomplikowanych projektów inżynierskich, co sprawia, że są one cenione przez inżynierów i techników w różnych sektorach przemysłu.